Além da eficiência e qualidade do equipamento de pintura, alguns outros fatores podem influenciar na qualidade do tratamento de superfície, na segurança da operação e no desperdício de materiais. Pensando nisso, a ERZINGER desenvolveu um novo projeto para auxiliar na coleta de dados sobre sua linha e ser possível acompanhar cada processo do tratamento de superfície e pintura nos mínimos detalhes.

A ERZINGER entende os desafios da Automação Industrial

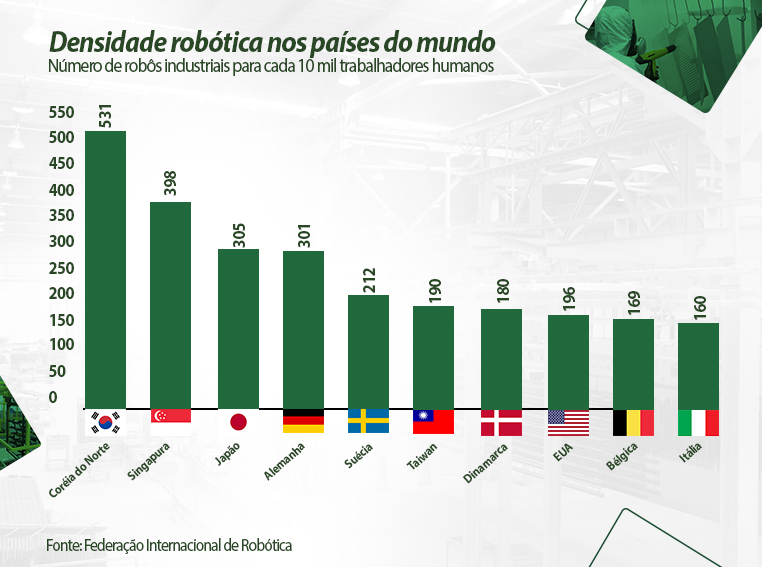

A constante busca por informações faz parte e é necessária para a evolução da humanidade. Esta afirmação parece óbvia, mas a maior parte das empresas atualmente no Brasil não tem um nível de automação nos seus processos que ampare as tomadas de decisão dos seus negócios de maneira segura. Ou seja, a maior parte das nossas decisões é mais apoiada pelo “feeling” do que efetivamente por dados. O nível de automação empregado nos processos define de maneira crucial os resultados da empresa; o gráfico abaixo apresenta informações sobre a quantidade de robôs por habitante, este é somente um exemplo, uma variável onde o investimento em tecnologias que amparem as operações elevam os resultados das empresas, cidades e países.

Alinhada com este contexto, a Erzinger tem investido de maneira estratégica em seus produtos, buscando parcerias tecnológicas tanto de softwares quanto hardwares que nos coloquem de maneira sólida integrados com os conceitos da Indústria 4.0 e Internet Industrial. Buscar o desempenho ótimo é a nossa meta a cada dia na operação das nossas linhas e equipamentos de tratamento de superfície e pintura. E o grande avanço que as novas tecnologias nos trazem é a capacidade traduzir estas variáveis, esses dados, em informações úteis, didáticas e dinâmicas.

E como este conceito é desenvolvido e aplicado?

Hoje já existem algoritmos que podem predizer determinadas falhas em equipamentos ou em seus componentes. Isso muda radicalmente os conceitos de manutenção que aplicamos e que seguimos ao longo de muitas décadas. Por exemplo: Se ao cruzar os dados de pressão, vazão, corrente, temperatura, vibração e tempo de operação de uma bomba identificarmos que existe uma tendência que em mais aproximadamente 300h de operação esta bomba venha a falhar. Esta informação pode nos preparar melhor para o evento da parada, ou seja: poderemos comprar as peças com mais tempo, preparar a equipe para a atividade e planejar a sua execução em um momento mais oportuno. Ao final estaremos reduzindo os custos, pois temos a opção de comprar melhor, executar melhor e reduzir o MTTR (Mean Time to Recovery) das nossas instalações e equipamentos de pintura.

Sob o aspecto produtivo das nossas fábricas, ter na “palma da mão” os principais indicadores que norteiam a operação também é fundamental. Não estamos falando aqui de informações complexas ou de grandes massas de dados que não sabemos nem como analisar. Mas de informação direta, focada e entregue no tempo certo. Um exemplo simples: Você não precisa acompanhar todo o dia o seu consumo de gás, mas precisa ser informado quando esta variável apresentar uma tendência de desvio da sua condição normal de trabalho. Neste momento sim, a tomada de decisão pode ser orientada. No mesmo contexto, as variáveis operacionais (peças por unidade de tempo, peso, etc.;) e consumíveis (energia, água, gás, tinta, etc.;) das nossas linhas podem ser monitorados e controlados através do Smart-in-line.

Evidente que muitos processos não são viáveis pra serem automatizados, seja por questão de custos de infraestrutura ou por falta de tecnologias que aparem, por exemplo, a coleta de dados. Mesmo para estas situações, temos a opção de utilizar a automação para auxiliar os registros e apontamentos manuais, servindo como uma espécie de coletor e historiador destas variáveis. Por exemplo: O teor de sólidos de um banho requer uma análise que normalmente é realizada em laboratório. Este ensaio depois de realizado é inserido no sistema onde todas as lógicas de controle de tendências e detecção de anomalias a aplicada, mesmo sendo uma variável inserida manualmente.

A indústria do futuro já é realidade em nossos equipamentos

Para entregar aos nossos clientes um alto padrão de solução, desenvolvemos uma interface capaz de armazenar todos os dados aplicados nos processos de manufatura em um único sistema: Smart-in-line. Isto torna as fábricas inteligentes com a capacidade e autonomia para agendar manutenções, prever falhas nos processos e se adaptar aos requisitos e mudanças não planejadas na produção. Tudo a um click.

E como o Smart-in-line funciona?

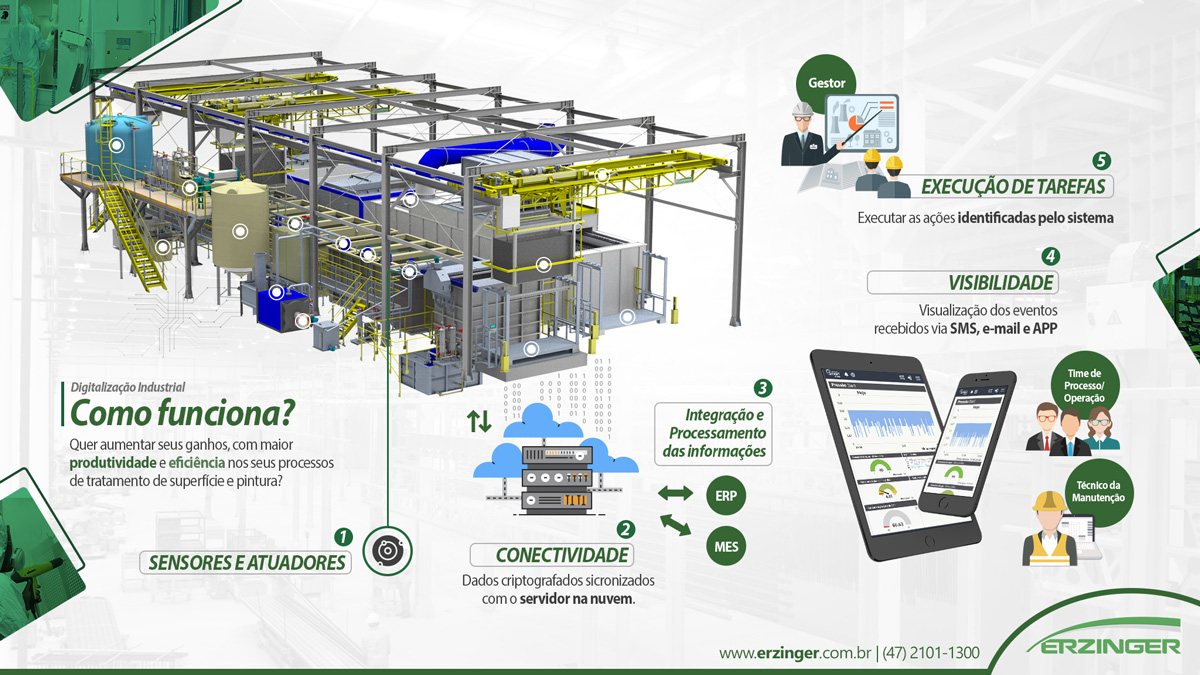

São diversos sensores espalhados pelo equipamento para coletar dados como: Consumo de água, corrente elétrica, PH, teor de sólidos, solvente, entre outros. Os dados são criptografados, sincronizados com um servidor na nuvem e mostrados em uma interface interativa, onde o usuário irá acompanhar cada detalhe da linha, assim como tomar as ações necessárias para o funcionamento adequado da linha.

A seguir um infográfico com o passo a passo do funcionamento do Smart-in-line:

Principais características:

- Ganho de produtividade

- Economia de materiais, energia e redução no desperdício

- Monitoramento preciso para controlar e prever o comportamento de máquinas

- Suporte dinâmico e realístico a tomada de decisão com informações que conduzam o negócio da empresa;

- Aumento da disponibilidade das operações com redução direta dos custos

- Ficamos mais próximos do cliente e comprometidos com seus resultados

- Maior controle das variáveis que orientam os produtos e serviços da empresa;

Quer saber mais sobre o Smart-in-line e como ele pode se adaptar aos diferentes setores da indústria?

Clique aqui e baixe o material completo dessa solução.